突破超硬材料加工壁垒,定义高端刀具制造新标杆

在航空航天、新能源汽车等高端制造领域,轻量化、耐高温、长寿命的切削刀具需求激增。氧化铝陶瓷(Al₂O₃)刀片凭借其洛氏硬度HRA80-90、密度仅为钢铁的一半、高温抗氧化性等特性脱颖而出,成为替代硬质合金的“超级刀具”。然而,这一材料的加工却如同在刀尖上跳舞——高硬度、高脆性、低导热率等特性导致传统工艺频频“翻车”:崩边、微裂纹、热应力损伤等问题频发,加工精度和刀具寿命难以平衡。

技术痛点一:材料特性与加工工艺的极限博弈

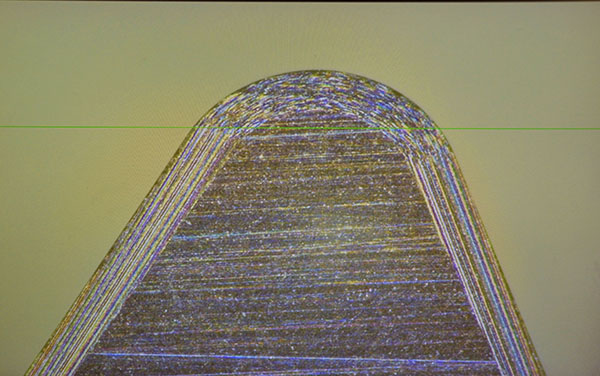

氧化铝陶瓷的硬度仅次于金刚石,但断裂韧性仅为硬质合金的1/5。在磨削过程中,微观裂纹极易扩展为宏观崩缺,尤其是R<0.1mm的微圆弧刃口加工,稍有不慎即导致刀具失效。此外,其热导率仅为金属的1/10,磨削区热量积聚可引发局部温度骤升300℃以上,加剧热膨胀变形,进一步放大精度误差。

技术痛点二:精密制造设备的“卡脖子”瓶颈

传统数控磨床的动态精度和热稳定性难以满足氧化铝陶瓷的加工需求。例如,刀片烧结后的尺寸收缩误差需通过微米级补偿修正,这对机床的多轴协同精度、主轴刚性、热管理能力提出了严苛要求。而依赖进口PCD砂轮的高成本模式,更让国内刀具制造商陷入“买得起设备,用不起耗材”的困局。

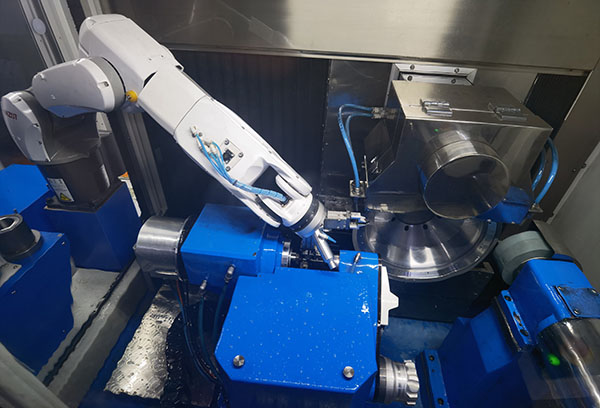

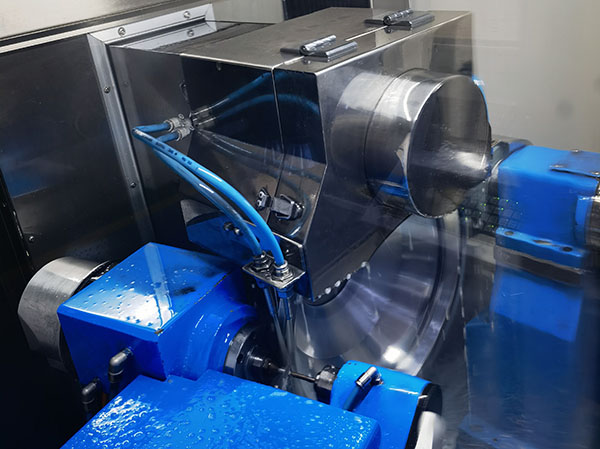

针对氧化铝陶瓷的加工痛点,威泽智能推出W400GT-PLUS数控可转位刀片周边磨床,通过材料-工艺-设备全链条创新,实现超硬材料加工从“能用到好用”的跨越式突破。

1、多轴协同精密控制,精度直达亚微米级

W400GT-PLUS搭载4轴联动数控系统,结合自由对中动态补偿技术,可实时计算刀片毛坯的理论中心与实际中心偏差,通过X周动态补偿进给量,将加工废品率降低40%。其直线导轨系统误差≤5微米,配合光栅尺闭环控制,定位精度稳定在±1μm以内,轻松实现R0.05mm微圆弧、双面倒棱等复杂几何形状的一次成型。

2、刚柔并济的工艺适配性

针对氧化铝陶瓷的脆性特征,W400GT-PLUS创新引入磨削力动态修整技术。通过实时误差补偿算法,可根据加工过程中的实际误差情况,及时调整主轴的运动参数,提高加工精度。其误差补偿精度可达到 ±0.001mm,确保了刀片周边形状的准确性和一致性。这一技术尤其适用于航空航天领域钛合金叶片的陶瓷刀具加工,刃口粗糙度可达Ra0.2μm以下。

威泽智能W400GT-PLUS的诞生,不仅打破了进口设备在超硬材料加工领域的垄断,更以“单台设备年产10万片刀片、综合能耗降低25%”的高效表现,推动国产高端刀具制造成本下降30%-40%。在“双碳”战略背景下,其轻量化刀具加工能力可助力新能源汽车减重15%以上,每台设备年均可减少冷却液使用量5吨,绿色制造效益显著。

从硬质合金到氧化铝陶瓷,从传统机床到智能磨削,威泽智能正以技术创新重新定义高端制造的精度边界。未来,随着陶瓷复合材料、CBN刀片等新材料的普及,W400GT-PLUS或将引领一场精密加工领域的“材料革命”,为中国智造注入硬核驱动力。